به طور کلی، اندازه گیری یک کمیت، مقایسه آن کمیت با یک استاندارد از پیش تعریف شده است و نتیجه مقایسه به صورت یک عدد بیان می شود. کمیت ها به دو صورت مستقیم و غیر مستقیم اندازه گیری می شوند.

در اندازه گیری مستقیم، کمیت مجهول مستقیماً با یک استاندارد مقایسه می شود و نتیجه به صورت یک عدد بیان می شود. این روش برای اندازه گیری مقادیر فیزیکی مانند طول، جرم و زمان مناسب است. با این حال، روش های غیر مستقیم برای اندازه گیری در اندازه گیری های صنعتی و کاربردهای مهندسی استفاده می شود.

ابزار اندازه گیری

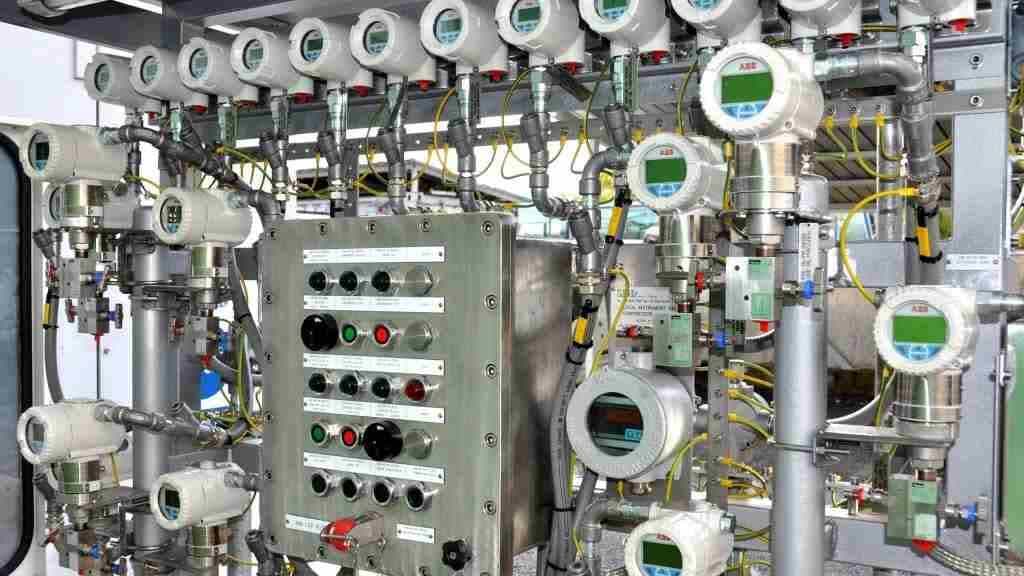

هنگام اندازه گیری یک کمیت با ابزار دقیق، از یک دستگاه برای تعیین یک کمیت یا یک متغیر استفاده می شود. اولین دستگاه ها ماهیت مکانیکی داشتند، اما با گذشت زمان دستگاه های الکتریکی و الکترونیکی برای رفع نیازهایی مانند افزایش دقت اندازه گیری و افزایش سرعت پاسخ تولید شدند. دستگاههای مکانیکی در اندازهگیریهای استاتیک بسیار قابل اعتماد هستند، اما یک اشکال عمده دارند: نمیتوانند به طور دقیق در اندازهگیریهای گذرای پویا و سریع پاسخ دهند.

امروزه بسیاری از اندازهگیریهای علمی و صنعتی نیازمند پاسخهای بسیار سریعی هستند که دستگاهها و سیستمهای مکانیکی و الکتریکی قادر به انجام آن نیستند، بنابراین از دستگاههای الکترونیکی استفاده میشود.

تجهیزات اندازه گیری به سه گروه اصلی تقسیم می شوند:

1- ابزارهای نمایش بسیاری.

2- تجهیزاتی که وظیفه نمایش و ثبت اطلاعات کمیت اندازه گیری شده را بر عهده دارد.

3- تجهیزات ویژه ای که هر سه کار فوق یعنی نمایش، ضبط و کنترل را انجام می دهد.

توابع سیستم های اندازه گیری

سیستم ها و تجهیزات اندازه گیری در کاربردهای صنعتی و مهندسی سه نقش اصلی دارند:

نمایشگاه

نمایش داده های کمیت اندازه گیری شده بسیار مهم است. سیستم ها و دستگاه ها از روش های مختلفی برای نمایش اطلاعات در مورد کمیت های اندازه گیری شده استفاده می کنند. مثلا بریدن سوزن سرعت سنج برای نشان دادن سرعت ماشین.

گزارش

یکی دیگر از وظایف یک ابزار اندازه گیری، ثبت مقدار یک کمیت اندازه گیری شده در طول زمان یا متغیر دیگری است. مانند رجیسترهای پتانسیومتر، دما برای اهداف کنترل در یک رجیستر نواری ذخیره می شود.

وارسی

کنترل یکی از عملکردهای مهم سیستم ها و ابزار اندازه گیری در کاربردهای مهندسی، به ویژه در زمینه فرآیندهای صنعتی است. در این حالت، سیستم کنترل از اطلاعات اندازه گیری شده برای کنترل کمیت اصلی استفاده می کند.

طبقه بندی سیستم های اندازه گیری

ویژگی های اساسی سیستم اندازه گیری عبارتند از:

1- سلامتی

دقت به تطابق مقدار اندازه گیری شده با مقدار واقعی کمیت اندازه گیری شده اشاره دارد. دقت اندازه گیری معمولاً به صورت درصد خطا در کل محدوده اندازه گیری تعریف می شود.

2- همیشه

مفهوم خطی بودن برای پاسخ خروجی مبدل استفاده می شود، به این معنی که نسبت بین تغییر در کمیت ورودی و تغییر در سیگنال خروجی به یک مقدار ثابت و انحراف خروجی مبدل نسبت به ورودی آن تبدیل می شود. به شکل یک خط مستقیم است.

3- ضایعات

باقیمانده به تفاوت در مقدار اندازه گیری شده اشاره دارد زمانی که ورودی از زوایای مختلف به مقدار اولیه می رسد. یعنی اگر مقدار خروجی دستگاه به عنوان تابعی از افزایش یا کاهش ورودی ثابت باشد، ترانسفورماتور دارای هیسترزیس است.

4- زمان مردن

سپس سیستم اندازه گیری باید به تغییرات کمیت اندازه گیری شده واکنش نشان دهد تا از نوسانات بیشتر در اطراف نقطه مورد نظر جلوگیری شود. در واقع زمان مرده همان مدت زمانی است که دستگاه بعد از تغییر کمیت اندازه گیری شده شروع به پاسخگویی می کند.

5- آستانه

حداقل مقدار ورودی که باعث عدم تغییر در خروجی می شود، آستانه دستگاه نامیده می شود. با تعریف یک آستانه، اولین تغییر محسوس در محصول به عنوان تغییر قابل اندازه گیری قابل مشاهده تعریف می شود.

6- منطقه مرده

یک منطقه مرده تنوع ورودی حداکثر برای جلوگیری از نوسانات بیش از حد در اطراف نقطه مورد نظر.

7- حدود جدایی یا اختلاف

توانایی تشخیص تغییرات در مقدار کمیت تزریق شده، حد تفکیک نامیده می شود. در واقع کوچکترین تغییری است که حسگر می تواند تشخیص دهد.