تاریخچه ورق گالوانیزه

می توان گفت که ورق گالوانیزه درسال ۱۷۴۲ ، زمانی که یک شیمیدان فرانسوی به نام ملوین در یک سمینار اقدام به ارائه روشی برای پوشاندن آهن با فروبردن آن در مذاب روی نمود،قدم به عرصه نهاد. در سال ۱۸۳۶ سورل که او نیز یک شیمیدان فرانسوی بود، روشی دیگر را برای پوشش آهن با روی پیشنهاد داد به این صورت که پس از تمیز نمودن اولیه آن با اسید سولفوریک و فرو بردن آن درفلاکس کلرید آمونیوم، حاصل می شد. پروسه گالوانیزه،از میان صدها روش موجود برای محافظت از خوردگی در ۱۴۰ سالی که پشت سر نهاده ایم ، موفقیت های تجاری انکار نشدنی کسب نموده است.

به آهنی که به وسیله روی پوشش داده می شود ورق گالوانیزه می گویند . ویژگی این ورق آن است که حتی اگر پوشش آن شکستگی شده و یا از بین برود، دچار زنگ زدگی نخواهد شد و از این امر محفوظ است. ورق گالوانیزه را از ورق های سرد (روغنی) تولید می کنند که ورق ها در طول فرآیند نسبتاً طولانی در تمام سطح ورق مقدار چندین میکرون فلز روی را در سطح ورق می نشانند تا ورق در برابر زنگ زدگی مقاومت نماید و هر چقدر مقدار فلز روی (zn) که روی آن را می پوشاند بیشتر باشد در اصطلاح می گویند که ورق دارای کتینگ بالاتر است ورق های چینی غالباً دارای کتینگ ۱۰۰ الی ۱۲۰ و ورق های کره ای ژاپنی و هندی و غیره تا کتینگ ۱۸۰ موجود هستند .

ماهیت آهن در آهن گالوانیزه این گونه است که بین آهن و روی پیلی الکتروشیمیایی تشکیل میشود که در آن روی به جای آهن به عنوان آند و آهن به جای روی به عنوان کاتد مورد استفاده قرار می گیرند. روی در آند اکسیده می گردد به این خاطر که فلزی پستتر یا به قولی فعالتر از آهن می باشد و دارای پتانسیل احیاء کمتری نسبت به آهن می باشد و از پتانسیل اکسید بیشتری نسبت به آن برخوردار است .

اما بر عکس این حالت در حلبی هایی که از آن ، قوطی میسازند، اتفاق می افتد. در حلبی آهن را با قلع پوشش می دهند و عمل معکوس آهن گالوانیزه انجام میگیرد. به این دلیل که آهن فلزی فعالتر از قلع است وقلع پتانسیل احیاء بیشتری نسبت به آهن دارد و در حلبی نقش کاتد را ایفا می کند و آهن نیزنقش آند را بر عهده دارد . شایان ذکر می باشد در صورتی که پوشش قلع شکسته شود ، آهن در زیر این پوشش دچار خوردگی می شود.

عمل خوردگی یا زنگ زدگی آهن تنها در حضور اکسیژن و آب انجام می پذیرد. در یک قسمت بر سطح جسم آهنی، اکسایش آهن انجام میشود و آند را تشکیل میدهد و درقسمت دیگر سطح آن جسم که اکسیژن وآب موجود است، کاهش صورت گرفته و کاتد را به وجود می آورد و بنابراین این عمل، یک سلول ولتایی یا پیل ولتایی یا الکتروشیمیایی بسیار کوچک را به وجود می آورد. الکترونهای که در ناحیه آندی بوجود می آیند در میان آهن بطرف ناحیه کاتدی حرکت می نمایند و عمل زنگ زدگی رخ می دهد و در قیمت هاش تاثیر میگذارد.

گالوانیزاسیون با روش غوطه وری گرم

را می توان با رنگ کردن یا پوشش کویل در برابر خوردگی مقاوم نمود . به پروسه ی ایجاد پوشش روی بر سطح آهن یا فولاد و با فرو بردن آنها در مخزنی حاوی روی مذاب گالوانیزاسیون به روش غوطه وری گرم می گویند. روش گالوانیزاسیون با روش غوطه وری گرم ،بیش از هر روش دیگری از فولاد در برابر خوردگی محافظت می کند گالوانیزاسیون با روش غوطه وری گرم یا محافظت مرزی یکی از قدیمی ترین و پرکاربرد ترین روش ها برای مقابله با خوردگی است که با ایجاد یک لایه محافظ بین الکترولیت در محیط و فولاد یا آهن این محافظت را انجام می دهد. ضخامت پوشش روی و شرایط محیطی در میزان این محافظت و مقاومت تاثیرگذارهستند.

ویژگی بسیار مهم این لایه محافظ، چسبندگی آن به فلز پایه و مقاوم بودن آن به اصطکاک است. پروسه گالوانیزه ،بیشتر از یک لایه محافظ می باشد در حقیقت این لایه به جزیی از سطح فولاد تبدیل می شود که نسبت به فولاد زیر لایه نقش آند را بر عهده می گیرد. روی با محیط اطراف برای تشکیل یک لایه محافظ اکسید روی ، هیدروکسید روی و کربنات روی ، واکنش انجام می دهد .کربنات روی با گذشت زمان یک زمینه مناسب برای رنگ کردن ایجاد می کند .

روی به دو روش از زیر لایه محافظت می نماید:

1 – پیوند های متالورژیکی بین پوشش و زیر لایه تشکیل می شوند ، که نقش لایه محافظ را برعهده دارند.

2 – برای محافظت از زیر لایه پوشش خود را قربانی می کند. همچنین ، گالوانیزه کردن که به منظور محافظت از آهن و فولاد بعلت هزینه کم ، سهولت استفاده ، راحتی تعمیرات و نگهداری مورد پسند می باشد .

ضخامت پوشش های گالوانیزه

حداقل ضخامت پوشش های گالوانیزه را استانداردهای مختلفی مشخص می نمایند . گالوانیزه کنندگان حداقل ضخامت پوشش را مشخص می کنند. عوامل بسیار مهمی که ضخامت و ظاهر پوشش گالوانیزه از آنها تاثیر می پذیرند به این شرح هستند: ترکیب شیمیایی فولاد، شرایط سطحی ، کار سردی که روی فولاد پیش از گالوانیزه انجام شده است ، مدت زمان غوطه وری در حمام ، نرخ خارج کردن از حمام ، متالورژی پروسه گالوانیزه ، نرخ سرد کردن فولاد .

ترکیب شیمیایی فولادی که قرار است گالوانیزه شود ، اهمیت بسیار زیادی دارد، مثلاً میزان سیلیکون و فسفر موجود در فولاد به شدت در ضخامت و ظاهر پوشش گالوانیزه موثر می باشند .مقدار ۰٫۰۴ % سیلیکون یا بیشتر و یا مقدار ۰٫۰۵ % فسفر یا بیشتر در فولاد به ضخیم شدن پوشش می انجامد ،که حاوی آلیاژهای آهن – روی است. لازم به ذکر است که کربن ، سولفور و منگنز موجود در فولاد اثرگذاری کمی در ضخامت پوشش گالوانیزه دارند.

تاثیر سیلیکون در ضخامت پوشش

ترکییات مشخصی از فولاد رشد لایه آلیاژی آهن _ روی را قوت می بخشد که در نتیجه پوشش گالوانیزه که حاوی آلیاژهای روی_آهن است به جای آنکه ظاهری درخشان داشته باشد ظاهری خاکستری تیره و مات پیدا می کند مقاومت به خوردگی این پوشش خاکستری تیره و مات با مقاومت به خوردگی پوشش گالوانیزه با ظاهر درخشان برابر است.

با توجه به اینکه واکنش گالوانیزه یک فرآیند نفوذی می باشد، بالا بودن دما و یا طولانی شدن مدت زمان غوطه وری باعث می شوند لایه های آلیاژی ضخیم تری تشکیل شود، مشابه دیگر فرآیند های نفوذی ، در مراحل اول واکنش بسرعت انجام می شود و در ادامه و با رشد لایه های آلیاژی وضخیم تر شدن آنها سرعت واکنش کم می شود.

افزایش مدت زمان غوطه وری از یک حد مشخص، تاثیر زمان ، قابل توجه نیست . در گالوانیزه کردن فولاد هایی که از بیش از ۰٫۰۴ درصد سیلیکون برخوردارند ، فرایند گالوانیزه به صورت واضحی تغییر می یابد. مقدارضخامت خارجی ترین لایه روی بشدت به نرخ خارج کردن نمونه از حمام روی وابسته است.

اگرنمونه از حمام روی سریع خارج شود باعث می شود که پوشش روی ضخیم تر گردد . با توجه به استاندارد های خاص برای اندازه گیری ضخامت پوشش لازم است که چند نقطه از آن اندازه گیری شده و بعد از آن میانگین این اندازه ها ضخامت نهایی پوشش را نشان می دهد.

کاربردهای ورق گالوانیزه

آهن گالوانیزه در تولید لوازمی مانند لوله بخاری ، کانال کولر ، کابینت آشپزخانه ، شیروانی منازل ، لولههای آب و پوشش سقف های شیروانی، گلخانه ها و پوشش های بیرونی ساختمان ها و هر مکانی که امکان داشته باشد آهن دچار خوردگی خسارت شود، کاربرد دارد. بعلاوه این محصول در صنعت ماشین سازی و تولید لوازم خانگی کاربرد دارد.

ورق گالوانیزه به دو شکل رول فرم و فابریک در کارخانه ها ساخته می شود . ورق گالوانیزه های رول فرم از ضخامت ۱۸ صدم میلی متر تا ۶ میلی متر بررخوردار است . هر رول به طور تقریبی با توجه به عرض و ضخامت و همینطور کارخانه ی تولید کننده وزنی مابین ۵ تا ۷ تن دارد.

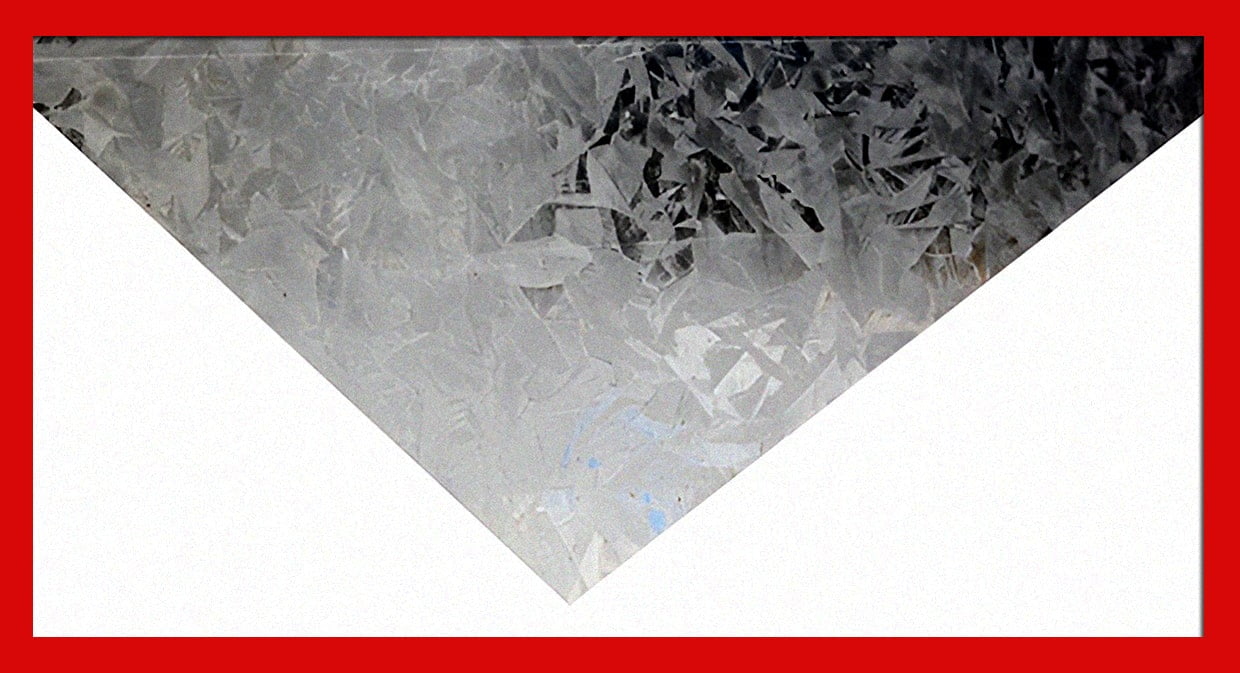

از لحاظ ظاهری نیز ورق گالوانیزه به سه نوع ورق گالوانیزه بدون گل، ورق گالوانیزه گل ریز و ورق گالوانیزه گل درشت تقسیم می شود. این سه نوع ورق گالوانیزه در شکل گیری کریستال (گل) گالوانیزه بر روی ورق متفاوت هستند که شکل گیری کریستال ها به سرعت سرد نمودن ورق و میزان روی استفاده شده در فرآیند گالوانیزاسیون وابسته است و تغییر می کند.

مزایای ورق گالوانیزه

استفاده از ورقهای گالوانیزه مزیت هایی دارد که در ادامه به آنها می پردازیم:

- هزینه کمتر: نسبت به دیگر روشهای معمول جلوگیری از خوردگی روش گالوانیزاسیون هزینه کمتری خواهد داشت.

• هزینه کمتر برای تعمیرات و نگهداری: به این دلیل که در گالوانیزاسیون به تعمیرات هزینه بر نیاز ندارد توصیه می شود که حتی درشرایطی که انجام این عمل نسبت به سایر روشهای جلوگیری از خوردگی هزینه بیشتری دارد باز هم از این روش استفاده شود.

• طول عمر بالا: طول عمر ورقهای پوشش داده شده با روی در محیط هایی که خوردگی در آنها بالا است ، چیزی درحدود ۲۰ تا ۳۰ سال می باشد.

• اعتبار: استانداردهای متفاوت در رابطه با گالوانیزه کردن ورقهای فولادی، درزمینه ایجاد پوششهای نازک بحث می شود و این نشانگر آن است که طول عمر و شیوه ی عملکرد لایه روی، برای مصرف کننده قابل اعتماداست.

• مقاومت بالای پوشش: پوششی که از طریق گالوانیزه ایجاد می شود بخاطر داشتن یک ساختار متالورژیکی ویژه، از مقاومت مناسبی در برابر صدمات مکانیکی، اصطکاک و خوردگی برخوردار است.

• محافظت خودکار در برابر صدمات محیطی: این پوششها بخاطر آنکه در فولاد نفوذ کرده و به عنوان کاتد عمل نمایند،توانایی این را دارند که مقاطع ریز موجود در روی سطح فولاد را در برابر صدمات محیطی و خورندگی، محافظت کنند.

• محافظت کامل: پوشش بوجود آمده قادر است تمام نقاط و سطوح فولاد را اعم از گوشه ها، جاهای کوچک و فرورفتگی ها را پوشش داده و از زنگ زدگی آنها پیشگیری نماید. در این زمینه هیچ پوششی از پوشش گالوانیزه بهترعمل نمی کند.

• کنترل راحت: پوشش گالوانیزه به آسانی و بدون نیاز به انجام هیچ آزمایش مخربی و فقط به وسیله چشم قابل بررسی و بازرسی است (در شرایط خاصی که لازم است برای کنترل کیفیت تضمین ارائه شود، بایستی آزمایش های مخرب انجام شود).

• دستیابی به هدف در مدت زمان کم : وقتی که لازم باشد ورقهای گالوانیزه در محل بکار برده شود، در این حالت دیگر نیاز نیست زمانی برای آماده کردن سطح، رنگ کردن و یا بازرسی صرف شود

• محافظت کامل توسط پوشش گالوانیزه: پروسه گالوانیزه به شرایط آب و هوائی وابسته نیست.

آبکاری یا گالوانیزه کردن به عملیاتی گفته میشود که در طی آن پوشش روی بر روی سطح فلز قرار گرفته و مانع از خوردگی آهن و فولاد میشود. همراه ما باشید.

آبکاری گالوانیزه سرد و گرم چیست؟

آبکاری گالوانیزه سرد و گرم، گالوانیزه کردن یا گالوانیزاسیون به عملیاتی گفته می شود که طی آن فلز روی به عنوان پوششی محافظ، بر روی فلز زیرین که عمدتاً آهن و فولاد است، قرار میگیرد. آهن و فولاد، مواد جدایی ناپذیر از تکنولوژی و پیشرفت صنایع در زندگی مدرن این دوران هستند و تنها خطری که آنها را تهدید میکند، خطر خوردگی، زنگ زدگی و اکسید شدن است. برای مقابله با این خطرات، فلزات را گالوانیزه میکنند. برای گالوانیزه کردن فلزات از دو روش کلی گالوانیزه گرم و گالوانیزه سرد (الکترولیز) استفاده میشود. لایه گالوانیزه از فلز در برابر خوردگی و زنگ زدگی محافظت میکند.

گالوانیزه کردن (Galvanization) و به خصوص گالوانیزه گرم، قدیمی ترین و مهم ترین روش ایجاد پوشش روی است. سالانه بالغ بر 2 میلیون تن روی بدین روش استفاده میشود، تا بر روی حدوداً 40 میلیون تن فولاد پوشش داده شود. تمامی انواع فولادهای معمولی و چدنها را میتوان بدین روش پوشش داد، اما نوع پوشش ایجاد شده به عناصر آلیاژی بستگی دارد.

نزدیک به نیمی از فولاد تولید شده در دنیا به صورت ورق و یک چهارم به صورت قطعات ساخته شده و بقیه به صورت لوله یا سیم است. گالوانیزه هر یک از چهار نوع محصول، صنعت جداگانهای را تشکیل داده است. به لحاظ متالورژیکی فرآیندهای گالوانیزه کردن قطعات ساخته شده و لولهها، مشابه یکدیگر است. اما در فرآیند مورد استفاده برای ورقها، مقدار کمی مواد افزودنی به روی اضافه میشود تا پوشش حاصل دارای مقدار کمتری آلیاژ روی – آهن باشد و در نتیجه بسیار انعطاف پذیر شود.

تمیز کاری سطح برای گالوانیزه کردن

روغنها، چربیها و صابونهایی که در حین عملیات ماشین کاری یا شکل دادن روی سطح فلز چسبیدهاند هاش را باید با یک یا چند روش مانند چربی زدایی با بخار، تمیزکاری با حلالها یا امولسیونها و هم چنین محلولهای چربی گیری از بین برد. پس از مرحله چربی گیری، برای از بین بردن رسوبات و اکسیدهای سطحی، قطعات وارد مرحله اسید شویی میشوند، بدین منظور از محلولهای آبی اسید سولفوریک با اسید کلریدریک استفاده میشود.

غلظت اسید کلریدریک مصرفی حدود 10-15 درصد است ولی دمای آن بین 60 تا 80 درجه سانتی گراد است. برای کوتاه کردن زمان اسید شویی میتوان از روش الکتریکی استفاده کرد. در این صورت در حمام اسید سولفوریک از آندهای سربی به همراه ولتاژ کم و چگالی جریان زیاد استفاده میشود. استفاده از این روش علاوه بر آنکه زمان عمل را 10-20 درصد کاهش میدهد، میزان مصرف اسید سولفوریک را نیز کم میکند.

چگونگی انجام عملیات گالوانیزه کردن

با فرو بردن قطعه فولادی یا آهنی تمیز درون مذاب روی، ابتدا روی در اطراف قطعه منجمد میشود، آنگاه با گرم شدن قطعه کار بر اثر انتقال حرارت مذاب به آن، این روی منجمد، مجدداً ذوب شده و بر اثر واکنش روی مذاب با سطح قطعه، آلیاژهایی از آهن و روی در سطح قطعه ایجاد میشوند و با خروج قطعه از داخل مذاب، مقداری از روی مذاب که به آن چسبیده از حمام خارج شده و یک لایه تقریباً خالص روی را در سطح خارجی پوشش ایجاد میکند.

در دمای معمولی حمام گالوانیزه، واکنش بین آهن و روی نسبت به زمان به صورت سهموی است یعنی سرعت انجام واکنش ابتدا سریع است، ولی با گذشت زمان این سرعت کاهش مییابد و اگر قطعه مدت طولانیتری درون مذاب قرار گیرد، ضخامت پوشش افزایش زیادی نخواهد یافت.

در دامنه حرارتی 480-520 درجه سانتی گراد و یا در مورد برخی فولادهای ویژه (خصوصا فولادهای پرسیلیس) در دمای نرمال گالوانیزه (450-460 درجه سانتی گراد) واکنش بین آهن و روی نسبت به زمان به صورت خطی میباشد، یعنی ضخامت لایههای آلیاژی با افزایش زمان غوطه وری درون مذاب، افزایش یافته و واکنشها تقریبا با همان سرعت اولیه ادامه مییابند. در این حالت کنترل پوشش مشکل تر است.

عمل گالوانیزه کردن در دمای 530 تا 560 نیز مرسوم است که در این حالت پوشش نازکی کاملا آلیاژی به رنگ خاکستری فلزی ایجاد میشود. کاربرد این دما، بیشتر برای قطعات کار شده، مرسوم است. یکی از نکات بسیار مهم در عمل گالوانیزه، افزایش مینیمم وزن پوشش، با افزایش ضخامت قطعه فولادی است. این امر ناشی از تأثیرات زمان گرم شدن قطعه است.

دسته بندی فرایند پوشش دهی ورق گالوانیزه در صنعت

این فرایند را در چند روش مختلف میتوان دسته بندی نمود. این روشها عبارتند از:

سرد

غوطه وری داغ

پوشش دهی مکانیکی

اسپری نمودن روی (متالایزینگ)

رنگ کردن با خاک فلز روی

در روش تولید ورق گالوانیزه سرد از طریق الکترولیز نمکهای روی در داخل یک محلول آبی، هر قطعهای از قبیل ورقهای کویل شده یا کویل نشده پوشش داده میشوند. اصل این روش با استفاده از الکترولیت اسیدی نیز انجام میشود. در این روش ضخامت پوشش لایه روی ایجاد شده کمتر از ضخامت لایه روی در حالت غوطه وری گرم بوده و معمولاً در مصارف خانگی کاربرد دارد.

در روش غوطه وری ورق گالوانیزه گرم عملیات پوشش دهی از طریق عبور دادن مداوم ورق، سیم، لوله و یا هر مقطع دیگر از داخل حمام مذابی که ترکیبی از روی، منگنز، قلع، نیکل، مس و آلومینیوم و فسفر بوده است اتفاق میافتد. در این پروسه با دمش هوا میتوان ضخامت لایه روی را کنترل نمود. این روش خود نیز به دو نوع تقسیم میشود که شامل غوطه وری مداوم و غیر مداوم میباشد. میلگرد تیکمه داش, در روش غیر مداوم ورقهای بریده شده را داخل حمام قرار میدهند ولی در روش مداوم، کویلهای پیوسته در یک خط ممتد مورد پوشش دهی قرار میگیرند.

پوشش دهی مکانیکی برای پوشش دهی قطعات ریز با اندازه ۳۰۰-۲۰۰ میلی متر و وزن کمتر از ۵۰ کیلوگرم استفاده میشود. عملیات پوشش دهی ورق گالوانیزه با این روش از طریق غوطه ور نمودن این قطعات در ترکیبی از پودر روی و ذرات شیشه انجام پذیر است. به این طریق که بعد از آماده سازی قطعات آنها را از طریق پاشش مس پوشانده، سپس در داخل یک بشکه جایگذاری کرده و بشکه را با ترکیب شیمیایی گفته شده پر نموده و آن را زیر و رو میکنند تا ذرات روی بتوانند بر روی قطعه بنشینند.

در روش اسپری روی، ابتدا روی را به صورت پودر به داخل یک تفنگ ریخته و سپس حرارت داده میشود تا پودر روی ذوب شده و سپس روی مذاب به روی قطعات مورد نیاز نشانده شود. به منظور پاشش روی مذاب، از هوای کمپرس شده و یا گازهای حاصل از احتراق برای تامین سرعت مناسب در پاشش استفاده میشود.

در روش رنگ کردن با روی، ابتدا سطح مورد نظر با سنگ ساییده شده، سپس لایه رنگ روی به روش پاشش و یا از طریق فرچه رنگ، روی سطح را میپوشاند. لایه فیلم تشکیل شده دارای ۹۵-۹۲ درصد روی در این روش خواهد بود.