سیم جوش چیست؟

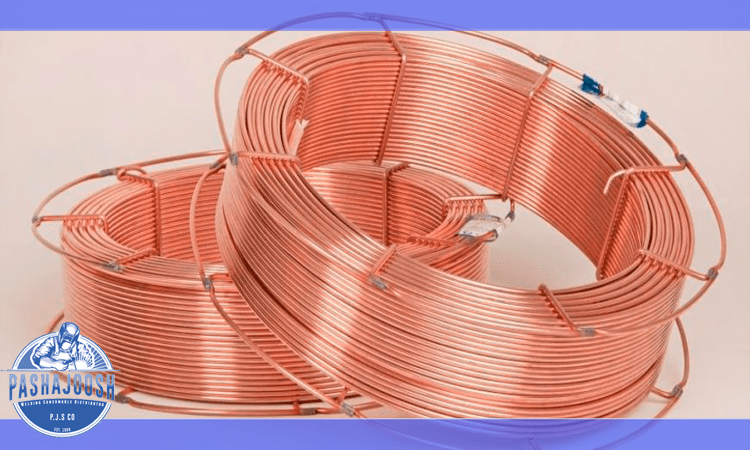

انواع جوشکاری برای اتصال دائمی دو قطعه فلز و غیر فلز استفاده می شود که یکی از آنها شامل روش های جوشکاری با گاز است که در آنها از گاز محافظ استفاده می شود و برای جوش دادن دو قطعه فلز از سیم جوش استفاده می شود. سیم جوش ضد سایش بعنوان ماده ای برای پر کردن فضاهای خالی در زمان جوشکاری استفاده می شود که به دو صورت فرآیند MIG ( فلز گاز خنثی) و MAG ( فلز گاز فعال) انواع سیم جوش وجود دارد و انتخاب آن در زمان بر حسب اندازه جوش در زمان ساخت، قطر سیم متغییر می باشد.

شرکت پاشا جوش صنعت، تولید کننده انواع دستگاه جوشکاری رکتی فایر، تکفاز و سه فاز اینورتری، دستگاه جوشکاری CO2 و دستگاه جوش آرگون و برش پلاسما، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم، می باشد. به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره، با شماره های درج شده در سایت تماس حاصل نمایید.

ویژگیهای سیم جوش

- با توجه به نوع گاز مورد استفاده در طول فرآیند جوشکاری در آن عواملی چون انرژی ورودی، سرعت جوش، ظاهر نهایی درز جوش و برآمدگی و پاشش جوش متغییر می باشد.

- سرعت جوشکاری با سیم جوش بالا است.

- در روش جوشکاری MIG-MAG برای جوش زدن از جریان مستقیم (DC) استفاده می شود که همین باعث ایجاد قوس الکتریکی پایدار می شود.

همانطور که اشاره شد سیم جوش برای انواع روش های جوشکاری با گاز است که به آن جوشکاری میگ مگ می گویند که در روش جوشکاری MIG برای جوش دادن از انواع گازهای آرگون، مخلوط آرگون و اکسیژن و هلیوم و در طول فرآیند MAG، از کربندیاکسید و مخلوط آن با آرگون استفاده میشود.

کاربردهای سیم جوش

- استفاده از سیم جوش در تعمیرگاهها و انجام فرآیندهای جوشکاری

- بکارگیری از سیم جوش در ساخت خطوط لوله، مخازن هیدرولیک و همچنین سازه های فلزی، کشتی سازی و صنایع ورق فلز

مزایای سیم جوش

برخی از مزیت ها و فواید استفاده از سیم جوش در فرآیند جوشکاری شامل موارد زیر است.

- جوشکاری انواع قطعات در هر موقعیتی

- فینیش خوب به خاطر پاشش های خیلی کم

- کاهش تولید گازهای جوشکاری و سمی

- راحتی و سهولت کار جوشکار در زمان جوش دادن به خاطر محل نگهداری سیم جوش

معایب سیم جوش

- هزینه بالا به خاطر قیمت تجهیزات

- سیستم خنک کننده نسبت به سیار روش ها دارد.

- در موقعیت هایی که جوشکاری سخت است و دسترسی به سیم جوش ندارید کار سخت است.

انواع سیم جوش

این فیلر پر کننده در جوشکاری انواع مختلفی دارد که قطر آنرا بر حسب نوع فلز آلومینیوم، فولاد ضد زنگ، فولاد نرم و فولاد گالوانیزه و… انتخاب می کنید و باید توجه داشته باشید که از بهترین سیم جوش استفاده کنید. به طور کلی سیم جوش از دو نوع سخت و توپودری وجود دارد.

- سیم جوش سخت : مختص جوشکاری میگ می باشد و به آن سیم سخت می گویند که تنها با انبردست قادر به برش آن هستید در صورتی که سیم جوش های توپودری به راحتی با دست نیز بریده می شوند.

- سیم جوش توپودری: نوعی فیلر مفتولی با مغزی فلاکس است.

سیم جوش آهن

شکل پذیری خوب و قابلیت ارتجاع از جمله ویژگی های این سیم جوش است که در کنار آن سیم جوش آهن گالوانیز ار مقاومت بالایی در برابر خوردگی برخوردار است و از آن برای ساخت شبکه ها و همچنین نرده های بزرگراه و قطعات اتومبیل استفاده می شود.

سیم جوش آلومینیوم

مقاومت بالا در برابر خوردگی، افزایش هدایت حرارتی و الکتریکی جزو مزیت ها این سیم جوش است که از آن در لحیمکاری مواد آلیاژ آلومینیوم، Al-Mn، Al-Si-Mg استفاده می شود.

سیم جوش نقره

این سیم جوش در هوا فضا، الکترود و همچنین ماشین آلات استفاده می شود و دارای نقطه ذوب پایین، چگالی کم است.

سیم جوش کاربیت

مقاومت و دوام بالا نسبت به جوش های دیگر از جمله ویژگی های این سیم جوش است که به خاطر نرخ رسوب بالای آن سرعت عمل و جوشکاری با آن زیاد است و بیشترین استفاده از آن در جوشکاری های صنعتی است.

سیم جوش روی

به آن دسته از سیم جوشهای گالوانیزه با پوشش ۹۵ درصدی روی گفته می شود که مقاومت بالا در برابر خوردگی جزو ویژگی های بارز آن است و بیشتر برای گابیون سازی استفاده می شود.

سیم جوش CO2

این سیم جوش مختص جوشکاری با گاز CO2 می باشد که مزایا و معایب آن به شرح زیر است.

- بکار بردن از آن در جوشکاری اتوماتیک و نیمه اتوماتیک که دارای آلودگی کمتری نسبت به سایر سیم جوش ها دارد.

- افزایش سرعت جوشکاری

- دید بهتر جوشکار روی حوضچه مذاب با این سیم جوش به خاطر کاهش سرباره جوش

- برخلاف جوشکاری با الکترود دستی که باید الکترود را عوض کنید با سیم جوش CO2 نیازی به تعویض نیست همین باعث ساده تر و سرعت بالای جوشکاری می شود.

- به دلیل ارزان بودن گاز محافظ دی اکسید کربن نسبت به سایر گازهای جوشکاری این روش کم هزینه بر است.

- با وجود گاز CO2 و جوشکاری با سیم جوش از نفوذ ناقص جوش جلوگیری می شود.

- برای اینکه پاشش جوش کم شود باید از گاز محافظ دی اکسید کربن با ترکیب گاز آرگون استفاده شود.

- به دلیل سمی بودن گاز مونواکسید کربن با گاز ازن در زمان جوشکاری باید تهویه مناسب در محیط وجود داشته باشد.

بهترین سیم جوش

همانطور که گفتیم انواع سیم جوش وجود دارد اما با خرید بهترین سیم جوش علاوه بر کیفیت جوش باعث جلوگیری از آسیب به دستگاه جوش اینورتر خواهید شد. موارد زیر جزو ویژگی های بهترین سیم جوش است.

- استحکام برشی بالا،

- قطر ثابت سیم،

- پاشش پایین،

- قابلیت تغذیه بالا،

- مرطوبکنندگی عالی،

- فینیشهای تمیز

سیم جوش INEFIL ER70S-6 MIG و سیم جوش فولاد کربنی YesWelder ER70S- MIG جزو دو تا از بهترین سیم جوش های سال ۲۰۲۱ می باشند.

مزایای سیم جوش INEFIL ER70S-6 MIG

- نفوذ بالا و ظاهر مهرهای

- سیمهای قابل کنترل

- جداکردن آسان از قرقره

- قابلیت تغذیه بالا

- بدون تخلخل

- پاشش کم

- مناسب برای پروژههای جوشکاری تکپاس و چندپاس

- عملکرد عالی با مخلوط ۸۰% آرگون، ۲۰% کربندیاکسید و حتی ۷۵% آرگون، ۲۵% کربندیاکسید

- بسیار صاف و بدون ناحیه نامنظم

- عدم کشش سیم

- بافت و رنگ مناسب

- قطر سیم ثابت

مزایای سیم جوش فولاد کربنی YesWelder ER70S- MIG

- حاوی ترکیب بالایی از اکسیدکنندههای منگنز و سیلیکون

- نفوذ بالا و ظاهر مهرهای زیبا

- فاقد مشکل پاشش

- قابل کنترل

- امکان جوشکاری تمیز

- تطابق با جوشکارهای MIG با سوراخهای آربور ۵ سانتیمتری و قطر رول ۲۰ سانتیمتری

- تغذیه پیوسته

سیم جوش بهتر است یا الکترود جوشکاری؟

با اینکه جوشکاری با سیم جوش از سرعت بالایی بر خوردار است اما استفاده از هر کدام از آنها یعنی الکترود یا سیم جوش به عوامل مختلفی به مانند جنس قطعه، موارد استفاده از آن و… بستگی دارد. یکی از مواردی که شاید به صورت عامیانه مردم اشتباه می کنند این است که سیم جوش را با الکترود جوش یکی می دانند در صورتی که دو تا فیلر پر کننده با کاربردهای مختلف و البته ظاهر متفاوت هستند.

- مزایای سیم جوش می توان به نفوذ بسیار بالا، کاهش عیوب جوشکاری و افزایش سرعت جوشکاری

- مزایای الکترود جوشکاری می توان به استحکام بالای جوش، آبندی، عدم محدودیت ضخامت، عدم جدا شدن دو قطعه و …

انواع الکترود جوشکاری از نظر کاربرد

- الکترود با مفتول فولاد کم کربن

این نوع از الکترودها با عنوان الکترود با فولاد زنگ نزن نیز شناخته میشوند. از این دسته از الکترودها در جوشکاری به منظور اتصال قطعات استنلس استیل استفاده میشود. بیشترین کاربرد این دسته از الکترودها مربوط به محیطهایی است که دچار خوردگی شده و دمای بالایی دارند.

انواع سیم جوش از نظر کاربرد پوشش

1. الکترود جوشکاری پوشش قلیایی

این دسته از الکترودها دارای پوشش قلیایی بوده و در جهت قطبیت DC+ مورد استفاده قرار میگیرند و با این هدف نیز طراحی شده است. از این دسته از الکترودها معمولا در تمامی حالت جوشکاری استفاده شده و کاربرد فراوانی دارد. سربارهی تولید شده در آن نیز سبکتر از سایر انواع الکترودها است.

2. الکترود رتیلی

پایهی این پوشش از نوع رتیلی بوده و برای هر دو نوع قطبیت DC و AC مورد استفاده قرار میگیرد. زمانی که نوع جوشکاری به صورت سر بالا، مستقیم و حتی مایل است از این دسته الکترود استفاده میشود از این رو کاربرد متنوع و زیادی در جوشکاری دارد. یکی از خواص مهم در این الکترودها توانایی تحمل ترک گرم بالا بوده و با استفاده از آن میتوان قوسی پایدار ایجاد نمود.

3. الکترود جوشکاری رتیلی با پودر آهن

این دسته از الکترود ها با عنوان الکترود اکسید سیلیس نیز شناخته میشوند و همانند الکترودهای رتیلی استفادهی زیادی در صنعت جوشکاری دارند.

4. الکترود با پوشش سلولزی

دلیل پوشش سلولزی میباشد که بر روی آن ها کشیده شده است. سطح این دسته از الکترودها به دلیل پوشش آن اصولا خشن بوده و از آنجایی که آنها نمگیر هستند امکان فاسد شدن ماده سلولز به کار رفته در ترکیب زیاد است. از این رو این الکترودها را معمولا در جعبههایی که رطوبت به درون آنها نفوذ نمیکند به فروش میرسانند. یکی دیگر از ویژگیهای این الکترود ها عدم خشک کردن آنها به دلیل پوشش سلولزی روی آنهاست. اما لازمبهذکر است که در کنار این معایب خواص مکانیکی و نفوذپذیری عالی داشته و برای جوشکاریهای سرازیر استفاده میشود.

5. الکترود با پوشش اسیدی

منگنز و سیلیکات آهن مهمترین موادی هستند که در روکش این الکترودها بهکار رفتهاند. با توجه به سرباره ضخیمی که دارند برای جوشکاری استفادهی زیادی داشته و دارای سطحی مناسب هستند. علاوه بر این برای رفع عیبهای موجود در ریختهگری میتوان از این دسته الکترودها استفاده نمود.

انواع الکترود از نظر ضخامت و جنس مفتول

دستهای دیگر از الکترودها وجود دارند که بر اساس موارد دیگر دستهبندی میشوند. اولین دسته از الکترودها در این قسمت الکترودهایی هستند که بر اساس ضخامت پوششی خود دستهبندی میشوند که شامل انواع الکترودهای جوشکاری ضخیم، خیلی ضخیم، متوسط و نازک هستند. دستهی دوم که الکترودهایی بر اساس جنس مفتول میباشند معمولا شامل الکترودهای آلومینیومی، ضد زنگ، نیکلی و کم کربن هستند.

انواع الکترود از نظر نحوه تولید

1. الکترود های کم هیدروژن

فلاکس به کار رفته در این الکترودها از هیدروژن بسیار کمی برخوردار است. از این رو از آنها برای فولادهای پرکربن استفاده میگردد و الکترودهای E7018 و E7028 پرکاربردترین الکترودها از این دسته میباشند.

2. الکترود های چسبان

دارای پوشش فلاکس سنگین بر روی سیم بوده و رسوب گذاری سریعی را به همراه دارند. الکترود های E6027 و E6028 از کدهای پرکاربرد در این نوع الکترودها میباشند.

3. الکترود های سریع انجماد

الکترود های سریع انجماد سه ویژگی منحصر به فرد داشته که شامل ایجاد قوس قوی، ایجاد سرباره کم و استفاده در محیطهای مختلف است. از انواع سیم جوش سریع انجماد میتوان به الکترودهای E6010 اشاره نمود.

4. الکترود های انجماد پر شده

الکترودهای انجماد پرشده همانطور که از نامشان پیداست. دارای فلاکسی سنگینی میباشند. در این الکترودها علاوه بر خارج کردن سرباره میتوان دانههایی با ترکیبهای یکنواخت ایجاد نمود. الکترودهایی که دارای کدها E7014، E6013 و E6012 هستند در دستهی الکترودهای انجماد پرشده قرار دارند.

نقش روکش الکترود جوشکاری چیست ؟

روکشهای دارای استفادههای متنوعی بوده و کاربردهای مختلفی را در این باره دارا هستند. معمولا نقش این روکشها به شرح زیر بوده و در موارد مختلف دارای نقشهای گوناگونی هستند:

1. نقش الکتریکی

در این قسمت الکترودها نقش ایجاد ثبات و پایداری در قوس را ایفا میکنند. علاوه بر این هدایت الکتریسیته در قوس از نقشهای الکتریکی دیگر در الکترودهای جوشکاری است.

2. نقش فیزیکی

الکترودها علاوه بر نقشهای الکتریکی دارای نقش فیزیکی نیز هستند. انجام عملیاتی نظیر میزان ویسکوزیتهی روپوش، کشش سطحی در روپوش، برقراری ضخامت کافی سرباره و سرعت انجماد بالای سرباره جزو اهداف فیزیکی استفاده از الکترودهاست. این اهداف در جوشکاری و استفاده از الکترود بسیار مهم و تاثیرگذار میباشد.

3. نقش متالوژیکی

علاوه بر نقشهای گفته شده، نقش متالوژیکی نیز از نقش روکش الکترودها به حساب میآید. اولین نقش در این قسمت حفاظت از قوس و مذاب میباشد. از طرفی آلیاژسازی، افزایش راندمان و نرخ رسوب، اکسیژنزدایی و مواردی نظیر کاهش سرعت سرد شدن در قسمت نقش متالوژیکی یک روکش الکترود قرار میگیرد.